- 2.64 MB

- 2022-04-29 14:34:45 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

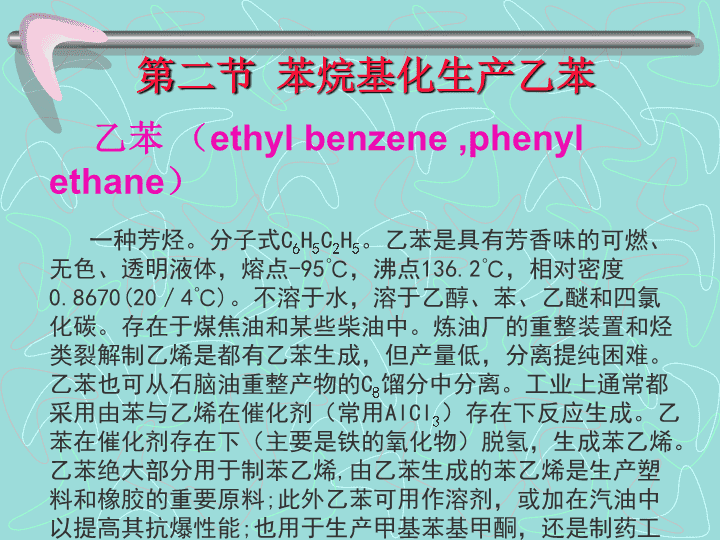

'第二节苯烷基化生产乙苯乙苯(ethylbenzene,phenylethane)一种芳烃。分子式C6H5C2H5。乙苯是具有芳香味的可燃、无色、透明液体,熔点-95℃,沸点136.2℃,相对密度0.8670(20/4℃)。不溶于水,溶于乙醇、苯、乙醚和四氯化碳。存在于煤焦油和某些柴油中。炼油厂的重整装置和烃类裂解制乙烯是都有乙苯生成,但产量低,分离提纯困难。乙苯也可从石脑油重整产物的C8馏分中分离。工业上通常都采用由苯与乙烯在催化剂(常用AlCl3)存在下反应生成。乙苯在催化剂存在下(主要是铁的氧化物)脱氢,生成苯乙烯。乙苯绝大部分用于制苯乙烯,由乙苯生成的苯乙烯是生产塑料和橡胶的重要原料;此外乙苯可用作溶剂,或加在汽油中以提高其抗爆性能;也用于生产甲基苯基甲酮,还是制药工业的重要原料。

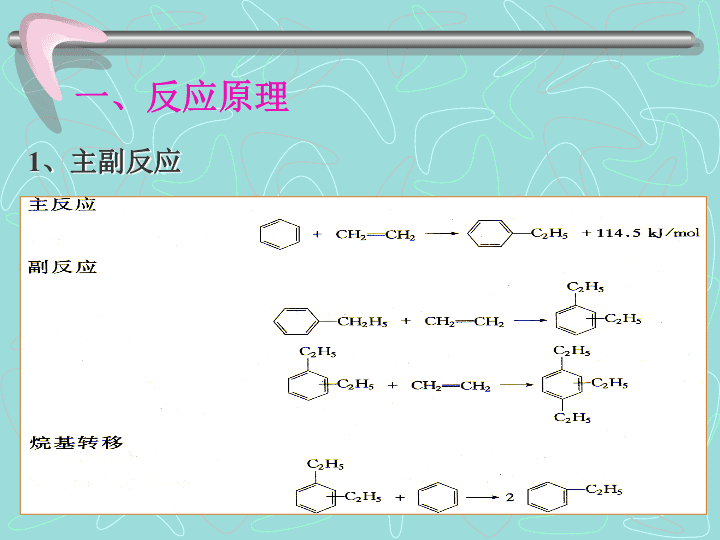

一、反应原理1、主副反应

2、催化剂乙烯与苯合 成乙苯时,催化剂可以用三氯化铝(液相法)、磷酸、硅藻土、三氟化硼 - 三氧化 二铝或分子筛(牌号为ZSM - 5)。工业上常用的催化剂是AlCl3,该催化剂活性高,可在373K以下反应,且具有使多烷基苯与苯发生烷基转移的催化作用,在氯乙烷存在下使烷基化反应更有效进行,所以又称氯乙烷为活化剂。也可加入少量水使生成少量HCl作助催化剂。使用AlCl3催化剂的主要缺点是对设备的腐蚀性很大,但由于AlCl3价廉易得,催化活性高,所以工业上仍广泛采用。在实际生产中,配制催化剂时,必须注意催化剂AlCl3用量和助催化剂氯化氢的来源。生产上助催化剂氯化氢的来源一般采用两种方法获得。

3、反应机理工业上采用A1Cl3作催化剂时,必须有助催化剂存在。真正对烷基化反应起催化作用的是由苯、乙苯、三氯化铝和氯化氢组成的三元配合物,俗称“红油”。此配合物的形成及其催化作用机理可用以下反应式表示如下:

二、工艺条件1、反应温度苯烷基化是放热反应。从热力学分析上,在较低的温度下有较好的平衡收率。在非均相烷基化过程中,温度过高,不利于乙烯的吸收,催化配合物容易树脂化而遭破坏,若温度超过393K时,配合物明显树脂化而失去催化作用。从化学动力学方面,反应温度低,反应速度慢,对反应进行不利。适宜的反应温度随所用催化剂不同而不同,如传统的用A1C13作催化剂,乙烯对于苯液相烷化温度一般控制在363~373K。

2、原料配比原料配比是指乙烯对苯的摩尔比。由于在反应体系中所有生成催化剂配合物的反应都处于动态平衡状态,配合物周围介质中乙烯浓度越大,三氯化铝配合物中所含烷基越多,生成的烷基苯也越多。因此,随着所吸收乙烯对苯的比率的增加,反应将向生成多烷基苯的方向进行。由此可见,乙烯对苯的比例对烷基化产品的组成有很大影响。用A1C13作催化剂,在368K时,乙烯对苯的摩尔比对平衡收率的影响如图6-1所示。

由图可知,乙苯的生成量随乙烯对苯摩尔比的增加而增加,多乙苯的生成量也相应随之提高。当原料配比超过0.6时,乙苯生成量的增加不显著,而多乙苯生成量却显著加大。所以乙烯对苯的摩尔比以0.5~0.6为宜(当有多乙苯循环使用时,这个比例数应当是原料混合物中烷基和苯核的比值)。

3、原料纯度原料乙烯中所含的硫化氢、乙炔、一氧化碳及含氧化物(如乙醚、乙醛)等必须清除,因为它们能破坏催化剂络合物或使催化剂钝化,引起催化剂中毒或失活。另外,乙烯中所含丙烯、丁烯等高级烯烃也应除去,因为它们比乙烯更易进行烷基化反应,使烷基化产物复杂化,造成分离困难,且增加原料的消耗量。原料苯中的硫化物同样是烷基化反应催化剂的毒物,因此要求苯中硫的总质量含量应小于0.1%。苯中若含有甲苯,在三氯化铝作用下容易生成甲乙苯,这给乙苯的分离带来了困难,且增加原料乙烯的消耗,故应严格控制其含量。苯中若含有过量水,可将三氯化铝水解产生氯化氢,对设备有腐蚀作用;产生的氢氧化铝沉淀会造成管道和设备堵塞。如果起助催化作用的氯化氢是由苯中所带水分使AlCl3进行适量水解产生,则苯中含水量一定要精确计算,不可过量太多,一般含水量应小于500~700mg/kg。

三、工艺流程图6-2乙苯生产工艺流程图1一催化剂配制槽;2一烷基化反应器;3一冷凝器;4一二乙苯吸收器;5一沉降槽;6一水洗塔;7一中和泵;8一油碱分离器;9一蒸苯塔;10一乙苯塔;11一二乙苯塔

四、粗乙苯精制方案讨论烷基化液经沉降、水洗、中和处理后,通称为粗乙苯,其中含苯50%、乙苯35%、二乙苯12%、多乙苯3%。由于这些组分沸点相差都比较大,采用普通精馏方法即可将其分开。根据各组分沸点不同,可将粗乙苯分成如表6-3所示的A、B、C、D四个部分。按照多组分精馏的分离原则,采用四塔或三塔体系组成分离系统,有多种分离方案可供选择。工业上常用的方案有如下两种。

表6-3常压下苯及烷基苯的沸点第一种方案是首先把粗乙苯中的苯、乙苯及二乙苯从第一塔的塔顶蒸出,塔顶溜分进入第二塔、第三塔,按沸点的高低依次蒸出苯、乙苯,第三塔塔釜得到二乙苯。第一塔釜液中含有少量二乙苯,送人第四塔,用减压精馏将二乙苯从塔顶蒸出。第一方案示意图如图6-3所示。

第二种方案是按挥发度高低,逐一分出各组分,即顺序分离方案:在第一塔中,把粗乙苯中的苯从塔顶蒸出,其余组分进入第二塔;在第二塔中,将乙苯自塔顶蒸出,其余组分进入第三塔;在第三塔中,将二乙苯自塔顶蒸出,釜液送至蒸发器脱去焦油得到多乙苯:第二方案示意图如图6-4所示。图6-3粗乙苯精制第一方案图6-4粗乙苯精制第二方案1,2,3一精馏塔;4一减压精馏塔1一苯精馏塔;2一乙苯精馏塔;3一二乙苯精馏塔A—苯;B一乙苯;C一二乙苯;D—多乙苯A一苯;B—乙苯;C一二乙苯;D一多乙苯

五、乙苯生产技术展望1、液相烷基化生产技术上述传统的三氯化铝催化剂液相烷基化生产工艺,道化学公司、BASF、壳牌化学公司、孟山都公司、法国Charbonnages化学公司和UCC/Badger联合公司均有各自的工艺技术。其中,采用最广泛的是UCC/Badger生产工艺。各家公司流程大致相似,只是在乙烯对苯的摩尔比的调节、多乙苯返回量、反应操作条件等参数上有所差异,精馏分离部分则主要在降低能耗上改进。迄今大多数厂家通过改进已达最佳操作,与非最佳化操作相比,苯的单耗降低3.5%,乙烯降低2%,能耗降低10%。

2、气相烷基化(Mobil/Badger)生产技术Mobil/Badger乙苯生产工艺流程如图6-5所示。图6-5Mobil/Badger乙苯生产工艺流程图1,2一反应器;3一加热炉;4一预分馏塔;5一尾气洗涤塔;6一气液分离器;7一苯回收塔;8一乙苯回收塔;9一多乙苯回收塔

3、我国乙苯生产技术(1)对比国内外技术可以看到,虽然国内开发的催化剂(例如AF-5分子筛催化剂和3884催化剂)在技术上非常先进,但国内的工艺还有待进一步开发。国内工艺与国外工艺相比,一个明显的不同就是国内工艺使用的冷凝冷却器和冷却器过多,而产蒸汽的只有一处,且为低压(0.3MPa)蒸汽,产生的热量少,流失热量多。而国外流程则优化较好,产蒸汽多,且有不少是中压蒸汽,并且冷却器用的少。这样,对能量来说,是产出较多,损失较少。

(2)苯和乙烯液相烷基化生产乙苯技术问世。“国内苯和乙烯液相烷基化生产乙苯工业应用成套技术开发”项目2001年底已通过技术鉴定,各项指标均达到了攻关目标和当代世界先进水平。工业应用结果表明,AEB-2、AEB-1型催化剂分别具有良好的烷基化和烷基转移活性、选择性和稳定性;同时,液相循环烷基化工艺流程合理,装置运行平稳,操作方便,易于控制,属清洁生产工艺;设备材质为碳钢,国内可设计、制造,易于工业生产实施。'

您可能关注的文档

- 自动化科学与技术学科的内容教学课件PPT

- 责任保险教学课件PPT

- 船体分道建造的运作与管理教学课件PPT

- 色彩的基础知识课件PPT

- 领导与控制教学课件PPT

- 资产减值教学课件PPT

- 小学数学人教2011课标版一年级《分类与整理》课件PPT

- 飞机载重平衡实际业务载量配算教学课件PPT

- 食品加工原辅料教学课件PPT

- 起动机的拆检与试验教学课件PPT

- 范里安微观经济选择教学课件PPT

- 小学数学人教2011课标版一年级9加几课件PPT.ppt.ppt

- 人教版一年级语文下册《称象》课件PPT

- 人教版一年级语文下册《称象》课件PPT

- 人教版二年级语文下册22、《我为你骄傲》课件PPT

- 小学数学人教2011课标版一年级能穿几串--解决问题 课件PPT

- 人教版五年级数学下册《异分母分数加减法》课件PPT.

- 人教版八年级下册19.2.3正方形课件PPT.rar