- 1.47 MB

- 2022-04-29 14:42:49 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

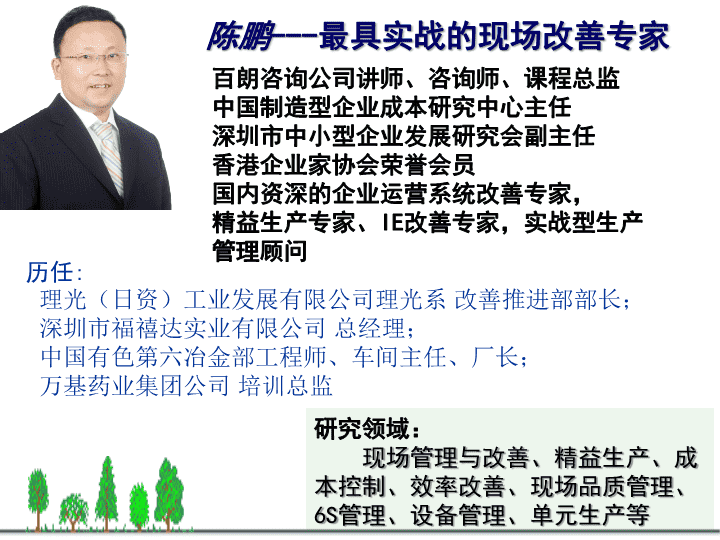

'百朗咨询公司讲师、咨询师、课程总监

中国制造型企业成本研究中心主任

深圳市中小型企业发展研究会副主任

香港企业家协会荣誉会员

国内资深的企业运营系统改善专家,

精益生产专家、IE改善专家,实战型生产

管理顾问研究领域:现场管理与改善、精益生产、成本控制、效率改善、现场品质管理、6S管理、设备管理、单元生产等陈鹏---最具实战的现场改善专家历任:理光(日资)工业发展有限公司理光系改善推进部部长;

深圳市福禧达实业有限公司总经理;

中国有色第六冶金部工程师、车间主任、厂长;

万基药业集团公司培训总监

主讲:陈鹏精益生产&5S现场改善&车间班组——探讨增效益的新生产技术

1、专心听讲(请手机“收声”)。2、积极思维(杜绝“鱼眼”现象)。3、互动学习(敞开心胸,积极投入)。4、谢绝录音录像。5、些许自由(允许小磕睡、短时外出,但须保持安静)。6、拒绝干扰(非紧急情况下,请勿接受干扰)。7、禁止在课室内吸烟。小憩及用餐后请准时回到课室切勿流连忘返温馨提示百朗教育

内容提要◆精益生产概述

◆五步成就优秀员工:4M1E规范化执行

◆目标为要:高效生产绩效管理方法

◆完美执行:高效生产作业计划制定与执行

◆高效生产管理实践

模块一精益生产概述

《改变世界的机器》【美】詹姆斯•P•沃麦克【英】丹尼尔•T•琼斯【美】丹尼尔•鲁斯

精益生产管理系统体系图小组改善活动快换工装U型布置多能工制定标准小批生产一个流生产缩短生产周期看板管理准时化生产JIT少库存量杜绝浪费降低成本追求利润最大化弹性作业少人化修改作业自动化零缺陷提高工人积极性全公司的QC质量保证尊重人性减少作业人数

模块二五步成就优秀员工(4M1E规范化执行)

认识管理彼德·德鲁克《未来的管理》管理要与时俱进人

1设备的有效运转率管理设备安定2设备综合效率人机实现:事故为零、不良为零、故障为零、损失为零TotalProductiveMaintenance3全面生产维护机

案例讲解

(国内部分优秀企业照片欣赏)

案例:

丰田公司设备保全教育提高修理技能为预知保全实施做技术准备现场照片欣赏

现场的物料管理仓库合适的量(不发生短缺)合适的质(不发生问题)相似货物实物写真国内国外货物库存时间40-45天资金流转情况1-2次美国人在上海关于中国库存的调查货物包装变形安全库存目视化先入先出越少越好14天8-10次(仓储警示)料

案例:现场录像与照片欣赏

带来的问题过多过早的浪费;库存的浪费;场地的占用;寻找物料的浪费;取放的不方便

在制品会影响会什么?

仓库管理仓库库存设计仓库管理DV欣赏立体仓库操作过程物料成本管理:物料ABC库存分类与管理录像与照片欣赏

实施JIT工作供应商库存和零库存库存控制的核心不断料、不呆料不囤料

⑴确认⑵清晰明了(3)异常管理作业方法安定作业指导书法

作业指导书:照片观看

现场管理的特点影响因素多人员频繁流动业务涉及面广物料大量流动环制造业发展的趋势

现场的信息管理的技巧建立管理看板建立资料库活用工作笔记寻找规律

现场管理工作重点关键管理异常管理效率提升

模块三目标为要:高效生产绩效管理方法

强化标准化作业特点:1、代表最好、最容易、最安全的工作;2、提供一个保存技巧和专业技术的最佳方法;3、提供了一个衡量绩效的方法;4、提供维护和改善的基础;5、作为目标及训练的目的;6、建立核查或论断的基础。⑴专业化⑵简单化(3)标准化构建生产部门人员绩效指标体系

标准化的三要素节拍生产作业顺序标准手持(标准在制品)

通过标准化获得稳定发展标准作业非标准作业线上操作者负责线外“水蜘蛛”负责对“水蜘蛛”来说是标准作业全体标准作业生产安定化1标准作业与非标准作业为了将作业人员、机器设备及物流过程作最适当的组合,以有效的达成生产目标而设立的标准化文件

企业录像欣赏

标准作业与非标准作业

案例:数据收集数据分析

建立有效工时考核并应用作业测定(一)秒表时间分析(二)标准工时的测定

(一)秒表时间分析针对时间及产出做定量的分析,找出时间利用不合理的地方,从而进行改善的方法,是IE方法的一种基本方法.一切生产活动的基础时间分析秒表法摄影法(高速、普通、低速)WF法MTM法MOD法预定时间(PTS法)间接法直接法经验估计法综合数据法时间分析的种类(一)秒表时间分析

观测数据处理--剔除异常数据1、平均值法2、标准差法

何为标准时间标准时间的设定计算公式如下:标准时间=正常作业时间X(1+宽裕率)=实质时间X(1+评定系数)X(1+宽裕率)(二)标准时间的设定

实际操作◆运用标准工时进行持续改善◆运用标准工时确定人工用量◆运用标准工时进行绩效考核

案例:生产效率录像欣赏讲解(绕线班组)

多工序操作单工序操作多工序操作适合大批量生产多品种小批量生产特点一人一岗、专业操作一人多岗、多技能操作人员作业适应性差人员作业适应性强生产及人员难调整生产及人员容易调整操作者易失去积极性能发挥团队效应有时能达到省人化目的能达到少人化目的如何实现多工序操作1、U型布局2、消除离岛式布局3、专用小型设备4、设备离人化5、走动作业6、多能工培养对客户消耗效率的认识3多技能员工2少人化用最少的人数、用最低的成本生产市场需要的产品数量。

实现多机或多工序操作照片与录像欣赏

实现跨部门协同的生产指标分解1、精简组织2、工作抽样3、提高劳动效率4、消除系统损耗精简组织重要原则1)存在的价值2)管理的幅度3)管理层次(扁平化)

标准直接人工成本标准工时标准工资率使用率效率工作抽样1)交叉抽样2)随机抽样3)样板的重复性提高劳动效率1)直接劳动力生产效率2)总劳动力生产效率

模块四完美执行:高效生产作业计划制定与执行

减少一成的浪费相当于增加一倍的销售额消除七大浪费的

消除浪费和创造价值工人作业的实际内容:1、有附加价值的作业2、无附加价值的作业3、浪费常见现场的三大浪费:1、库存时间上的浪费2、搬运空间上的浪费3、检查上的浪费现场的七大浪费:1、库存的浪费2、等待的浪费3、搬运的浪费4、作业本身的浪费5、过量生产的浪费6、动作的浪费7、不良的浪费(8、管理的浪费9、思考的的浪费10、创新的浪费)

录像欣赏讲解

通过降库存暴露问题交货问题质量问题效率问题维修问题库存水平废料在制品散漫物料库存的认识

缓冲库存法(即:双堆法或AB堆法)标准在制品法生产平衡法在生产中减少在制品库存的方法

简单地说,就是平坦稳定的生产,生产的数量如果高低起伏很大,就如一个人走在高山与深谷之间一样,上破往高峰爬时很累,体力消耗很大,下坡时滑行又很快,一不小心容易滑落山谷,真是危险万分。1、何为平稳化生产实现平稳化生产的生产作业计划设计2、平稳化生产的意义销售与生产的矛盾品种多、数量少订单随时可能变更交货周期越来越短价格越来越低换型频繁效率低订单变更造成中间在库生产因素千变万化出货难以保证规模效应难实现人员流动大品质难保证牛鞭效应

确保生产作业计划顺畅执行的产销协同交货期先后原则,交货时间越急,安排越靠前客户分类原则,重点客户订单应优先安排产能平衡的原则工艺流程的原则注:日程安排要通盘考虑生产各环节,某一个环节不当,都会影响出货进度

客户品名货号日期項目周一周二周三周四周五周六备注--B119计划200020002000400020006000实际180018002000380021005900--N03计划300030003000600030009000实际货号机号时段项目7:30-8:309:30-10:3010:30-11:3011:30-12:3013:30-14:3014:30-15:3015:30-16:3016:30-17:30***A03计划2002002004002006002008002001000200120020014002001600实际1801801903702005702107802109902201210设备编号:操作者:日期:部门:日期:生产进度随时掌控

什么是混流生产?1.简单地说,就是指制品、装置、部品的形状或加工装配方法相似,但纵使尺寸大小不同,亦能在同一条生产线上加工装配,它可将设备、空间、人、情报等全无浪费地加以运用,这种充分应用少数精锐的资源,为生产合理化思考方向。2.改善步骤:1.从批量生产脱胎而出;2.显现出改善的问题点;3.建立制品装配一套化的供料方式;4.建立快速换线的能力;5.建立跨越线;6.朝同步生产努力(蝴蝶线).平稳化生产最高境界——混流生产

汽车生产线案例(照片欣赏)

在正确的时间、以正确的方式、按正确的路线、把正确的物料、送到正确的地点、每次都刚好及时逐步推进准时生产(JIT)?

录像欣赏

传统生产方式与准时生产方式的比较传统的推进式下达计划第一工序第二工序第三工序产品出厂二车间下达计划现代的拉动式(JIT)第一工序第二工序第三工序产品出厂生产部门一车间总装车间看板供应商看板看板看板一车间总装车间二车间供应商制造现场客户原材料成品推拉式

利用看板拉动生产卡式看板、磁性看板、电子看板看板计算零件生产“看板”指示事例

最终实现生产过程的一个流在制品最少化、搬运最少化、生产时间最短、问题发生及时、品质成本低、空间最小流程ABC

案例讲解:

一个流录像、照片欣赏

模块五高效生产管理实践

改善的误区现场改善的基础改善的承诺!企业改善的认识改善的影响5S管理、标准化、IE改善

照片:改善前后

提

案

与

改

善

之

旅

活

动改善提案制度改善之星申请表(评分)(样本)名人堂改善之旅事前准备改善之旅景点确认改善之旅景点展示模板(模板样)改善之旅参观指南景点解说词改善发表准备事项改善发表行程发表会议程及推移状持续改

善

案例:讲解

夯实管理基础:5S工作核心精神与规划(5S是什么?)对于干部是的检验!对于员工是的检验!1S整理2S整顿3S清扫对于领导是的检验!4S清洁5S素养

企业案例讲解与照片欣赏

5S记忆短语整理:要与不要,一留一弃;整顿:科学布局,取用快捷;清扫:清除垃圾,美化环境;清洁:形成制度,贯彻到底;素养:遵守制度,养成习惯.

产品质量零缺陷管理第一次就把事情做正确现场品质安定管理

产品品质变异的来源:1、机器2、材料3、方法4、操作员5、环境6、管理因素防止品质变异的关键要素:1、稳定的人员2、良好的教育训练3、建立标准化4、消除环境乱象5、准确运用统计品管6、稳定的供应商7、完善的机器保养制度品质的安定

员工质量意识的再造六个三:1、三全

2、三自一控

3、三检

4、三按

5、三不(三工序)

6、三不放过*中国质量第一锤——张瑞敏砸冰箱*案例观察

让生产管理简单化

前方1公里急转弯,请慢速行驶,方向盘向右转实现现场目视化管理

目视管理的水准3个要点无论谁都能判断好坏(或异常与否)能迅速判断,精度高.判断结果不因人而异.高级水准初级水准中级水准3种水准

企业案例讲解与照片欣赏

目视管理改善计划书:项次12345问题点墙壁底部易受污染,影响美观。因作业区门户开放式,人、货走动复杂,影响工具的定位。作业区与通道混杂。库存顶针集中放在塑料袋内,不但顶针受损,也会影响到拿取。铁床作业时常需花时间找工具、刀具、量具、油盖。对策新厂在规划时,地面算起1米以下部分改漆深咖啡色,以上部分及天花板则漆白色新厂规划时,两部门之间用木门隔开,门的上方作空,以利天车行走。新厂规划参观步道及作业步道,前者漆浅绿色时,后者漆深绿色。作业区分成备料区、研磨区、加工区、铣光区、钳工区、合模区、拆模区、模件区、工具区制作库存顶针放置区,以颜色及刻度看板来管理顶针的直径、长度和数量铁床床台边制作帆布袋,用来存放梅花扳手、夹头板手、油盖、橡皮槌。铁床后设一工作桌,用来存放量表、卡尺、计算器、夹筒。执行人经费预估3000元(买漆)3000元(买塑料板)2000元完成日期11/3011/3011/3011/3012/05备注

祝您成功!'

您可能关注的文档

- 简约经典高端共赢未来时间管理培训PPT模板.pptx

- 领导・管理・执行力(中层管理培训PPT教案20170323).ppt

- 办公环境管理培训PPT 兼容模式.ppt

- B流程管理培训PPT B.ppt

- 医疗废物管理培训PPT素材课件.ppt

- 绩效管理培训PPT课件.ppt

- 设备管理培训PPTword版本.ppt

- 项目管理培训PPT备课讲稿.ppt

- 项目管理培训PPT教学教材.ppt

- 会计科目和账户分类管理培训PPT课件.ppt

- 企业国际化经营战略管理培训PPT课件.ppt

- 职业安全与健康管理培训PPT.pptx

- 护理安全管理培训PPT课件.ppt

- 医疗废物管理培训PPT课件.ppt

- 2018企业战略管理培训PPT课件.pptx

- 目标决定高度目标管理培训PPT模板.pptx

- 如何进行运营管理培训PPT模板下载.pptx

- 情绪管理培训PPT.pptx