- 8.29 MB

- 2022-04-29 14:36:39 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'热处理原理及工艺(9)

§5-6马氏体的性能淬火得到马氏体是强化钢制工件的重要手段。淬成马氏体后,虽然还要进行回火,但回火后所得的性能在很大程度上仍决定于淬火所得的马氏体的性能。对工模具,重要是硬度和耐磨性,对结构件,需要硬度、强度与塑性、韧性的配合。第五章马氏体转变

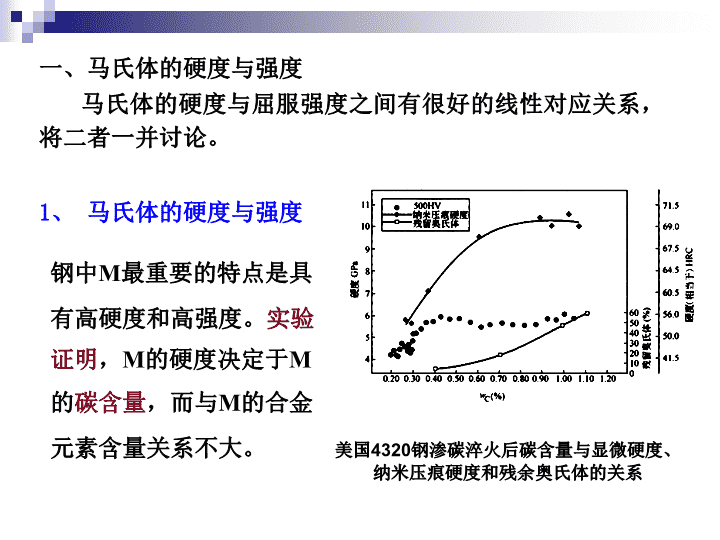

一、马氏体的硬度与强度马氏体的硬度与屈服强度之间有很好的线性对应关系,将二者一并讨论。1、马氏体的硬度与强度美国4320钢渗碳淬火后碳含量与显微硬度、纳米压痕硬度和残余奥氏体的关系钢中M最重要的特点是具有高硬度和高强度。实验证明,M的硬度决定于M的碳含量,而与M的合金元素含量关系不大。

2、马氏体的高硬度、高强度的本质由固溶强化、相变(亚结构)强化和时效强化等因素引起。(1)相变(亚结构)强化马氏体相变的特性造成在晶体内产生大量微观缺陷(位错、孪晶及层错等),使马氏体强化,即相变强化。如:无碳M的屈服极限为284MPa与强化F的σS很接近,而退火的F的σS仅为98~137MPa,相变强化使强度提高了147~186MPa。

(2)固溶强化为严格区分C原子的固溶强化效应与时效强化效应,Winchell专门设计了一套Ms点很低的C%不同的Fe-Ni-C合金,以保证M转变能在C原子不可能发生时效析出的低温下淬火,后在该温度下测量M的强度,以了解C原子的固溶强化效果。结果表明:C%<0.4%时的σs随碳含量增加急剧升高,超过0.4%后σs不再增加。

为什么固溶于A中的C原子强化效果不大,而固溶于M中的C原子强化效果显著呢?C原子溶入M点阵中,使扁八面体短轴方向上的Fe原子间距增长了36%,而另外两个方向上则收缩4%,从而使体心立方变成了体心正方点阵,由间隙C原子所造成的这种不对称畸变称为畸变偶极,可以视其为一个强烈的应力场,C原子就在这个应力场的中心,这个应力场与位错产生强烈的交互作用,而使M的强度提高。当C%超过0.4%后,由于碳原子靠得太近,相邻碳原子所造成的应力场相互重迭,以致抵消而降低了强化效应。合金元素对M也有固溶强化作用,相对碳来说要小很多,据估计,仅与合金元素对F的固溶强化作用大致相当。

(3)时效强化理论计算得出,在室温下只要几分钟甚至几秒钟即可通过C原子扩散而产生时效强化,在-60℃以上,时效就能进行,发生碳原子偏聚现象,是M自回火的一种表现,C原子含量越高时效强化效果越大。曲线2--时效强化

(4)马氏体形态及大小对强度的影响孪晶亚结构能有效阻止位错运动,对强度有一附加的贡献,C%相同时,孪晶M的硬度与强度略高于位错M的硬度与强度,且C%增高,孪晶亚结构对M强度的贡献增大。原A晶粒大小和M束的大小对M的强度也有一定的影响,σ0.2=608+69dγ-1/2σ0.2=449+60dαˊ-1/2dγA晶粒的平均直径;dαˊM板条群的平均直径对中碳低合金结构钢,A晶粒由单晶细化至10级晶粒时,强度增加不大于245MPa,因此常规处理工艺中晶粒尺寸的影响没前三种强化方式明显。

低碳的马氏体的强度主要靠其中碳的固溶强化,在一般淬火过程中,伴随自回火而产生的M时效强化也具有相当的强化效果;随M中碳及合金元素含量的增加,孪晶亚结构将有附加的强化,细化奥氏体晶粒及马氏体束的大小,也能提高一些马氏体的强度。综合结果

二、马氏体的韧性(1)通常C%<0.4%时M具有较高的韧性,碳含量越低,韧性越高;C%>0.4%时,M的韧性很低,变得硬而脆,即使经低温回火韧性仍不高。

(2)除C%外,M的韧性与其亚结构有着密切的关系,在相同的屈服极限的条件下,位错型M的韧性比孪晶M的韧性高很多。

总结马氏体的强度主要决定于马氏体的碳含量及组织结构(包括自回火时的时效强化),马氏体的韧性主要取决于马氏体的亚结构,低碳的位错型马氏体具有相当高的强度和良好的韧性,高碳的孪晶马氏体具有高的强度,但是韧性很差。

三、马氏体相变塑性金属及合金在相变过程中屈服强度显著下降,塑性显著增加,这种现象称为相变塑性。马氏体的相变塑性:钢在马氏体转变时也会产生相变塑性现象,称为马氏体的相变塑性。Fe-15Cr-15Ni合金在不同温度下进行拉伸,在Ms~Md温度,延伸率有了明显升高,这是形变诱发马氏体相变,马氏体形成又诱发塑性所致。Fe-15Cr-15Ni合金在的相变诱发塑性

近年来的研究工作表明,M相变诱发的塑性还可以显著提高钢的韧性。Fe-9Cr-8Ni-2Mn-0.6C钢的断裂韧度与测定温度的关系结果如图在100~200℃的高温区,因为在断裂过程中没有发生马氏体相变,所以断裂韧度KIC很低;在20~-196℃的低温区,因在断裂过程中伴随有马氏体相变,结果使KIC显著升高。试验条件:Fe-9Cr-8Ni-2Mn-0.6C钢,1200℃A化、水冷,后在460℃挤压变形75%,试样仍为A状态,最后在-196~200℃之间测定其断裂韧度

马氏体的相变诱发塑性原因1、塑性变形而引起的局部区域的应力集中,将由于M的形成而得到松驰,因而能防止微裂纹的形成;即使微裂纹已经产生,裂纹尖端的应力集中也会因M的形成而得到松驰,故能抑制裂纹的扩展,使塑性和断裂韧性得到提高;2、在发生塑性变形的区域,有形变M形成,随形变M量的增多,形变强化指数不断提高,这比纯A经大量变形后接近断裂时的形变强化指数要大,使已发生塑性变形的区域继续发生变形困难,故能抑制颈缩的形成。有利于均匀变形。

相变诱发塑性应用加压淬火应变诱发塑性钢(TRIP钢)条件:Md>20>Ms.室温变形,形变诱发M。M转变诱发塑性性能:高强度高塑性

四、马氏体的物理性能1、比容M组织的比容较大,M形成时比容的增大,造成钢淬火时产生较大的组织应力,从而促进M显微裂纹的扩展。2、磁性M具有铁磁性,具有很高的磁矫顽力。3、电阻M的电阻比P的大很多,稍高于A,且随C%增加M的电阻值增大。

五、高碳片状马氏体的显微裂纹M形成时互相碰撞形成的,M形成速度极快,相互碰撞或与A晶界相撞时,将因冲击而形成相当大的应力场,又因为高碳片状M很脆不能通过滑移或孪生变形来消除应力,因此容易形成撞击裂纹,导致高碳附加了脆性。度量:钢中M显微裂形成的难易程度用马氏体显微裂纹敏感度来表示。以单位M体积中出现裂纹的面积作为马氏体内形成显微裂纹的敏感度,用SV(mm-1)表示。

1、影响显微裂纹敏感度的因素(1)碳含量的影响影响SV的主要因素,C%小于1.4%时随C%的增加SV急剧增加,当C%大于1.4%时SV随C%的增加反而下降。C%小于1.4%,M为{225}γ惯习面,M长而窄;C%大于1.4%,后M为{259}γ惯习面,M短而宽。

(2)奥氏体晶粒大小的影响随A晶粒直径的增大SV急剧增加。∴高碳钢A温度不得过高

(3)淬火冷却温度的影响冷却温度越低,M转变量越多,残余奥氏体量越少,SV越大。高碳钢深冷处理时应慎重

(4)马氏体转变量的影响随M量的增加SV增大,但当M的体积份数f大于0.27后,SV不再随f增大。V—每一片M的平均体积;NV—单位体积中M片的数目。因为后形成的M片很细小,不致引起显微裂纹

(5)马氏体片长度的影响SV随M片长度(即片的最大尺寸)的增大而升高。

2、减少显微裂纹的途径(1)降低高碳钢A化的温度。细化晶粒,减少A含C量(2)淬火过程中已产生了显微裂纹的工件,应及时回火,这样可以使部分裂纹消失。

在珠光体转变与马氏体转变温度范围之间,中温转变。铁原子已难以扩散,而碳原子还能进行扩散。为纪念美国著名冶金学家Bain,被命名为贝氏体转变,转变所得产物则被称为贝氏体。英文名称Bainite,用B表示第六章贝氏体转变

一、贝氏体转变的基本特征(一)贝氏体转变温度范围贝氏体转变上限Bs点,下限温度Bf点,Bf与Ms无关。(二)贝氏体转变产物由α相与碳化物组成的机械混合物非层片状组织,组织形态与转变温度密切相关,α相的形态、大小以及碳化物的类型及分布等均随转变温度而异。(三)贝氏体转变动力学形核长大过程,可以等温形成,也可以连续冷却形成,等温形成需要孕育期,等温转变动力学曲线具有S形,等温形成图也呈C字形。

(四)贝氏体转变的不完全性一般不能进行到底,通常随转变温度的升高,转变的不完全程度增大,在等温时有可能出现二次珠光体转变。(五)贝氏体转变的扩散性只有碳原子的扩散,而Fe及合金元素的原子均不发生扩散。(六)贝氏体转变晶体学特征B中F形成时也能产生表面浮凸,说明F的形成与母相的宏观切变有关,母相与新相之间维持第二类共格(切变共格)关系。但表面浮凸为V形,马氏体表面浮凸为N形。(七)贝氏体中F的碳含量B中F的碳含量过饱和,且随转变温度的降低过饱和程度增大。

(一)上贝氏体1、形成温度范围在B转变区的较高温度范围内形成,对于中、高碳钢约在350~550℃范围内形成,也称高温贝氏体。2、组织形态两相组织,由α相和渗碳体组成的,大致平行的成束的α相板条自A晶粒晶界的一侧或两侧向A晶粒内部长大,渗碳体分布于α相板条之间,整体看呈羽毛状。二、贝氏体的组织形态和晶体学

影响组织形态的因素(1)C%:随钢中碳含量的↑,上贝氏体中的α相板条更多、更薄,Cem的形态由粒状、链球状而成为短杆状,Cem数量增多,不但分布于α相之间,还可能分布于各α相内部。(2)形成温度:随形成温度↓,α相变薄,渗碳体更小,且更密集。3、晶体学特征及亚结构F的惯习面为{111},位向关系接近于K—S关系亚结构为位错,位错密度较高,能形成缠结。

(二)下贝氏体1、形成温度范围一般在350℃~Ms之间的低温区。2、组织形态两相组织,由α相与碳化物组成。α相的立体形态呈片状,光镜下呈针状,与片状M相似。形核部位大多在A晶界上,也有位于A晶内。碳化物为Cem或ε-碳化物,碳化物呈细片状或颗粒状,排列成行,约以55°~60°角度与下贝氏体的长轴相交,并且仅分布在F片内部。钢的化学成份、A晶粒度和均匀化程度对下贝氏体的组织形态影响较小。下贝氏体电镜照片

3、晶体学特征及亚结构下贝氏体中α相与A之间的位向关系为K-S关系,惯习面不确定,{110}γ、{254}γ及{259}γ。亚结构为位错,无孪晶,α相中碳的含量是过饱和的,随转变温度降低,过饱和程度增大。下贝氏体电镜照片

(三)无碳化物贝氏体1、形成温度范围在B转变的最高温度范围内形成。2、组织形态单相组织,由大致平行的F板条组成,F板条自A晶界形成,成束地向一侧晶粒内长大,在F板条之间为富碳的A。F板条较宽、间距较大.随转变温度下降,F板条变窄、间距缩小。

富碳的A在随后的冷却过程中可能转变为P、B、M或保持不变。无碳化物贝氏体不能单独存在。3、无碳化物贝氏体晶体学特征及亚结构惯习面为{111},位向关系为K—S关系;F内有一定数量的位错。

(四)粒状贝氏体低碳和中碳合金钢中以一定的速度连续冷却后获得的,如正火、热轧后的空冷、焊缝的热影响区中等。后来的研究发现等温也可以形成,形成温度稍高于上贝氏体的形成温度。粒状贝氏体组织是由F和富碳的A组成。F呈块状(由F针片组成),而富碳的A呈条状在F基体上呈不连续分布。F的C%很低,接近平衡状态,而A的C%很高。

富碳的A由于冷却条件和其稳定性的不同,在随后的冷却过程中,可能发生以下三种不同的转变情况:1、部分或全部分解为F和碳化物;2、可能部分转变为M,C%很高,属于孪晶片状M,M和残余A统称为“M-Aˊ”组成物或“M-Aˊ”组织;3、可能全部保留下来。

(五)反常贝氏体在过共析钢中可以见到,形成温度在350℃稍上,渗碳体先在A内部形成,并长大成薄片状,随后F在其周围形核长大,并将渗碳体包围。最终形成含有渗碳体中脊的片状形态B-反常贝氏体反常贝氏体形成后,开始正常B的形核和长大FCem

(六)柱状贝氏体一般在高碳碳素钢或高碳中合金钢中,当温度处于下贝氏体形成温度范围时出现,F呈放射状,碳化物分布在F内部,形成时不产生表面浮凸。'

您可能关注的文档

- 人教版五年级语文下册《杨氏之子》课件PPT (2)

- 汽车电子控制技术教学课件PPT中央门锁与防盗系统

- 人教版二年级语文下册《北京亮起来了》课件PPT

- 人教版六年级语文下册《文言文两则-两小儿辩日》课件PPT1

- 人教版四年级语文下册《和我们一样享受春天》课件PPT

- 人教版小学二年级上册第五课一株紫丁香完整课件PPT

- 清平乐村居》课件PPT

- 清新简约教育课件PPT模版

- 混频器单平衡混频器教学课件PPT

- 物流管理教学课件PPT

- 物流装卸搬运技术教学课件PPT

- 物流导论教学课件PPT

- 物流管理信息系统教学课件PPT

- 物理课程温度计教学课件PPT

- 12-2《番茄太阳》课件PPT

- 13-2《第一次抱母亲》课件PPT

- 生产与运作控制企业生产能力教学课件PPT

- 生产与运作控制库存管理教学课件PPT